すべてを生み出す、

日本初の

極小チタン溶解炉

当社はチタン溶解炉を1997年に自社開発し、

日本で初めてチタンキャストアクセサリーの製造に成功しました。

1998年、第一回通商産業省・中小企業庁主催の

「ベンチャーJAPAN’98」に出展し、チタンアクセサリーを広く宣伝。

チタンの特性を生かし、肌に柔らかい・やさしいデザインのアクセサリーを

世界に届けたいと思っております。

チタンで広がる世界

チタンとは

チタン Ti(英語でTitanium、中国語で?)は空気中では酸素と非常に結びつきやすいために発見が遅れ、近年ようやく私たちの身近な存在になり始めた金属です。

チタンの持つ強度・軽さ・耐熱性といった性質から航空機や潜水艦、自転車、ゴルフクラブなどの競技用機器、化学プラント、生体インプラントの材料など多岐にわたって使用されています。

チタンの軽いという特長から、フランス語で「軽い」ことを意味する「レジエ」を社名といたしました。

チタンの特性

- ・生体適合性が良く、金属アレルギーを引き起こしにくいので、金属アレルギーの方も安心

- ・変色しにくい(さびにくい)ので、汗や海、温泉にも安心

- ・磁性がないのでコンピューターやペースメーカーをご使用の方にも安心

- ・軽量(金やプラチナの約1/4)で身につけても負担にならない

他金属との比較

色の違い

チタンの表面は、若干黒みがかった深い色みであることがわかる。

チタン

チタン

ステンレス

ステンレス

シルバー

シルバー

ゴールド

ゴールド

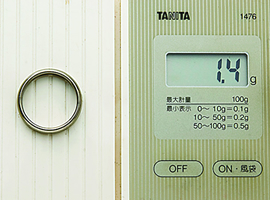

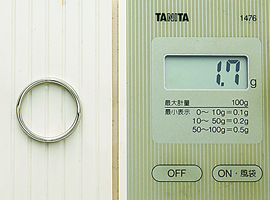

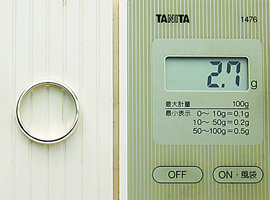

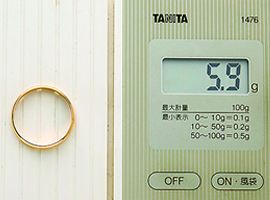

重さの違い

重さは、下の写真の通り、チタンが一番軽く、次いでステンレス、シルバー、金の順である。

- チタン

- ステンレス

- シルバー

- ゴールド

色の変化

チタンと比較されることが多いサージカルステンレスですが、サージカルステンレスはクロムやニッケルなどの重たい金属が含まれている合金です。

ステンレスは磁性を帯びておりますが、チタンは磁性がありません。

※ 温泉水に10分間浸した結果

- チタン

変化は見られない - ステンレス

変化は見られない - シルバー

灰色になった - ゴールド

少し曇りが発生した

レジエの技術

日本で初めてチタンキャストアクセサリーの製造に成功したレジエ。

その製造工程の

一部をご紹介いたします。

チタンキャストアクセサリーが

生まれるまで

1

ゴム型

イメージしたデザインを元に原型を金属(シルバー等)で作ります。

出来上がった原型をシリコンゴムで覆い、焼き固め、原型を取り出すとゴム型の完成です。取り出す際のカットの良し悪しで、その後の出来上がりが左右される重要な工程です。

この原型を取り出す作業にも熟練の職人技が必要です。

2

ワックス取り

ゴム型に溶けたワックス(ロウ)を流し込み、固まったら、ゴム型から取り出します。取り出したワックスはバリ(周りの余計な部分)や段差、不流れが無いか確認し、バリや段差があるものは1つ1つ手で丁寧に磨き上げ、形を整えます。

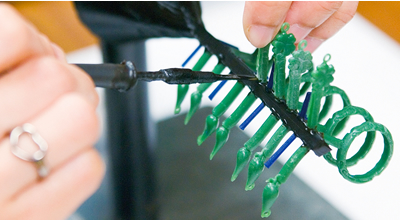

3

ワックスツリー

細部まで丁寧に磨いたワックスをツリー状にひとつずつ取り付けます。

(ワックスを取り付けた状態が木のように見えることから「ワックスツリー」と呼びます。)

4

造 形

ワックスツリーを独自開発したスラリー(粘性の強い泥のような液体)に浸し、さらに耐火性のある砂を振りかけ、

自然乾燥させます。

数日間かけて何層も繰り返し、ワックスツリーをコーティングします。

5

脱ロウ

コーティングしたワックスツリーを高圧蒸気釜(オートクレーブ)に入れ、

ワックスツリー内のロウを溶かして取り除きます。

それを「脱ロウ」と言います。

ワックスが溶けてなくなると、ワックスツリーと同じ形の空洞ができます。

6

焼 成

脱ロウ後、ワックスツリーを高温で焼き、鋳型が完成します。

水分を完全に取り除き、強度のある鋳型とするためです。

7

溶 解

自社開発したチタン用小型溶解炉を用い、チタンを溶かし、鋳型に流し、鋳込み(いこみ)ます。

チタンの融点は1,600℃以上。それを放電して瞬時に溶かします。

作業中は一瞬たりとも目が離せないもっとも難しく重要な工程です。

ここまでの工程のほとんどが独自開発の機械を使っております。

8

型ばらし

冷却後、鋳型を壊して鋳造品を1つずつ切り離します。

手作業で切り離すため、熟練した職人の指先の感覚が頼りです。

9

研 磨

ひとつずつ切り離した鋳造品の不要な部分を手作業で磨きます。

その後、様々な機械で何工程もかけて、硬いチタンを磨きあげます。

最後は機械で研磨しただけでは磨き切れない細かい部分を、手作業で細部まで丁寧に磨き、滑らかな肌触りになるよう仕上げます。

10

検 品

仕上げの工程をクリアした製品をスタッフの厳しい目でひとつずつ入念にチェックし、良品かどうかの最終チェックを行います。

お問い合わせ

お問い合わせ オンラインショップ

オンラインショップ